Трубы из нержавеющей стали в нефтегазовой отрасли: безопасность и коррозионная стойкость

Нефтегазовая отрасль работает в самых сложных условиях, где повреждения трубопроводов могут привести к катастрофическому ущербу окружающей среде и значительным финансовым потерям. Обеспечение целостности этих трубопроводов имеет первостепенное значение. В компании MFY мы понимаем, что трубы из высококачественной нержавеющей стали являются прочным и надежным решением для таких критически важных применений.

Трубы из нержавеющей стали имеют решающее значение для обеспечения безопасности и коррозионной стойкости в нефтегазовом секторе благодаря присущим им свойствам материала, включая высокую прочность, долговечность и отличную устойчивость к различным коррозионным агентам. Правильный выбор марки и контроль качества необходимы для оптимальной работы.

Будучи директором по глобальному бизнесу компании MFY, я не понаслышке знаю, как правильный выбор материала может сделать или разрушить проект. Выбор материала для трубопровода - это не просто техническое решение; это обязательство по обеспечению безопасности, долговечности и эффективности эксплуатации. В этой статье мы рассмотрим, почему трубы из нержавеющей стали являются краеугольным камнем современной нефтегазовой инфраструктуры, и углубимся в важнейшие аспекты их применения.

Выбор нержавеющей стали в нефтегазовой промышленности - это не просто предпочтение, а просчитанное решение, обусловленное неумолимым характером

условия эксплуатации. От морских платформ, подвергающихся воздействию соленых ветров и морской воды, до наземных объектов, работающих с кислым газом, насыщенным сероводородом (H₂S) и углекислым газом (CO₂), - проблемы огромны. Отраслевые данные постоянно показывают, что значительная часть отказов трубопроводов приходится на коррозию. Например, в исследовании NACE International глобальные затраты на коррозию оцениваются в $2,5 триллиона в год, причем значительная часть этого бремени приходится на нефтегазодобывающий сектор. Мой опыт работы с клиентами в различных регионах, от влажного климата Юго-Восточной Азии до засушливых пустынь Ближнего Востока, подтверждает всеобщую потребность в материалах, способных противостоять этим агрессивным условиям. В компании MFY мы подчеркиваем, что просто выбрать "нержавеющую сталь" недостаточно; конкретная марка, ее металлургические свойства и качество изготовления - вот что действительно обеспечивает обещанную безопасность и производительность.

Какие проблемы с безопасностью существуют при использовании труб из нержавеющей стали в нефтегазовой отрасли?

Работа в нефтегазовом секторе означает постоянную работу в условиях повышенного риска, когда отказ материала недопустим. Риски, связанные с безопасностью, весьма значительны, и целостность труб является первоочередной задачей. Выбор неправильной трубы или ее неправильная установка могут привести к серьезным последствиям, включая утечки, взрывы и экологические катастрофы.

Основные вопросы безопасности при использовании труб из нержавеющей стали в нефтегазовой отрасли включают в себя обеспечение правильного выбора сплава для конкретных коррозионных сред, сохранение целостности сварных швов при изготовлении и монтаже, а также управление эксплуатационными нагрузками, такими как высокое давление и перепады температур, для предотвращения преждевременного разрушения.

Я вспоминаю проект, в котором участвовал инженерный подрядчик на Ближнем Востоке, работавший над созданием новой установки по переработке кислого газа. Концентрация H₂S была особенно высокой, и заказчик по понятным причинам беспокоился о долгосрочных характеристиках материала и, что особенно важно, о безопасности. Они знали, что даже высококачественная нержавеющая сталь может быть подвержена определенным видам отказов, если она не идеально подходит для конкретного применения. Эта ситуация подчеркнула важность глубокого понимания материаловедения, условий окружающей среды и эксплуатационных параметров. Речь идет не просто о поставке трубы, а о комплексном решении, обеспечивающем безопасность и надежность на десятилетия вперед. В компании MFY мы используем комплексный подход, начиная с поиска сырья и заканчивая проверкой готовой продукции, что позволяет нам решать эти проблемы заблаговременно. Мы тесно сотрудничаем с клиентами, такими как производственные компании и инженерные подрядчики, чтобы понять их конкретные проблемы и направить их на поиск наиболее подходящих и безопасных решений для трубопроводов из нержавеющей стали. Этот совместный процесс очень важен, поскольку от этих решений может зависеть безопасность всего производства. Мы углубимся в изучение конкретных свойств материалов, технологий изготовления и эксплуатационных факторов, которые способствуют возникновению или снижению рисков безопасности.

Выбор и применение Трубы из нержавеющей стали в нефтегазовой промышленности[^1], хотя и обладают значительными преимуществами, не лишены потенциальных проблем с безопасностью. Всестороннее понимание этих проблем крайне важно для инженеров, руководителей проектов и специалистов по закупкам. Моя команда в MFY часто получает запросы от клиентов, начиная от крупных инженерных и строительных подрядчиков и заканчивая интеграторами специализированного оборудования, которые прекрасно осознают эти риски. Они знают, что, казалось бы, незначительная оплошность в спецификации или установке материала может иметь далеко идущие последствия. Например, производственная компания в Индии обратилась к нам после того, как столкнулась с преждевременными отказами на участке своего завода, работающего с коррозионными побочными продуктами. Первоначальное расследование показало, что для конкретного химического воздействия и температуры была использована неподходящая марка нержавеющей стали. Это подчеркивает первую главную проблему безопасности: совместимость материалов. Разнообразие марок нержавеющей стали, каждая из которых обладает уникальными свойствами, означает, что тщательный выбор, основанный на детальном анализе окружающей среды, не является обязательным. Другая критическая область - целостность сварных соединений. Сварка нержавеющей стали, особенно таких высоких сплавов, как дуплекс или супердуплекс, требует специальных процедур и квалифицированного исполнения. Неправильная сварка может привести к появлению дефектов, снижению коррозионной стойкости в зоне термического влияния (HAZ) и созданию точек концентрации напряжений, что представляет собой значительную угрозу безопасности. Нам известны случаи, когда сокращение расходов на контроль качества сварки приводило к дорогостоящему ремонту и, что еще важнее, к увеличению риска. Кроме того, на этапе проектирования необходимо тщательно учитывать такие эксплуатационные факторы, как цикличность давления, перепады температуры, вибрация и внешние нагрузки. Нержавеющая сталь, несмотря на свою прочность, имеет свои пределы, превышение которых может привести к усталостному разрушению, коррозионному растрескиванию под напряжением или другим видам механического разрушения. Компания MFY не ограничивается поставкой качественных труб, а стремится стать партнером в реализации стратегии управления рисками наших клиентов, используя полностью интегрированную цепочку поставок и мощный производственный потенциал для обеспечения соответствия поставляемых материалов самым строгим стандартам безопасности и качества.

Выбор материала и соответствие классу: Первая линия защиты

Огромное количество доступных марок нержавеющей стали означает, что выбор подходящей для конкретного нефтегазового применения является сложной, но критически важной задачей. Решение зависит от множества факторов, включая химический состав технологических жидкостей (например, наличие H₂S, CO₂, хлоридов), рабочую температуру и давление, а также требования к механическим нагрузкам. Например, стандартные аустенитные марки, такие как 304L или 316L, могут подойти для общих коммунальных служб с низким содержанием хлоридов и умеренными температурами. Однако в более агрессивной среде, например, на месторождениях кислого газа или морских платформах с высоким содержанием хлоридов в морской воде, эти марки могут пострадать от точечной коррозии, щелевой коррозии или коррозионного растрескивания под напряжением (SCC), вызванного хлоридами. Исследование, опубликованное в журнале Журнал нефтяной науки и техники В докладе подчеркивается, что неправильный выбор материала является причиной более 20% отказов, связанных с коррозией, на нефтегазовых объектах в добыче и переработке.

Компания MFY часто консультирует клиентов, например, инженерных подрядчиков, работающих над проектами в таких регионах, как Юго-Восточная Азия или Ближний Восток, где подобные агрессивные условия являются обычным явлением. В таких случаях необходимо использовать высоколегированные нержавеющие стали, такие как дуплексные (например, 2205) или супердуплексные (например, 2507). Эти материалы обеспечивают превосходное сочетание прочности и коррозионной стойкости, особенно против точечной коррозии и SCC. Например, супердуплексные нержавеющие стали обычно имеют эквивалентное число сопротивления питтингу (PREN), превышающее 40 (PREN = %Cr + 3,3x%Mo + 16x%N), что делает их очень устойчивыми к локальной коррозии в средах, богатых хлоридами. Согласно рекомендуемой практике DNV GL (DNVGL-RP-F112), выбор коррозионно-стойких сплавов (CRA), таких как дуплексные нержавеющие стали, часто является обязательным для систем, работающих с жидкостями со значительными концентрациями H₂S и хлоридов.

Рассмотрим типичного заказчика - компанию E&C, разрабатывающую подводный ответвитель на Ближнем Востоке. Добываемые жидкости содержат высокие уровни хлоридов и H₂S. Использование нержавеющей стали 316L здесь было бы катастрофическим риском для безопасности и привело бы к быстрому выходу из строя. Вместо этого мы рекомендуем использовать трубы из супердуплексной нержавеющей стали". Мощные производственные мощности и складские запасы MFY позволяют нам оперативно поставлять эти специализированные марки, обеспечивая соблюдение сроков реализации проекта без ущерба для безопасности. Несоответствие может иметь серьезные последствия, приводящие не только к утечкам и производственным потерям, но и к возможным экологическим инцидентам и травмам персонала. Поэтому тщательный анализ условий эксплуатации и соблюдение отраслевых стандартов, таких как NACE MR0175/ISO 15156 (для кислой среды), имеют первостепенное значение.

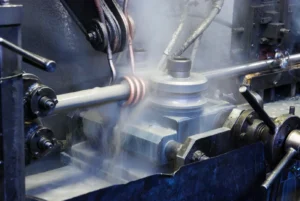

Целостность сварки и изготовления: Обеспечение надежности соединений

После выбора подходящей марки нержавеющей стали внимание переключается на изготовление и монтаж, при этом сварка является критически важным процессом, напрямую влияющим на безопасность. Сварка нержавеющих сталей, особенно более современных сплавов, таких как дуплекс и супердуплекс, требует строгого контроля процедур, расходных материалов и квалификации сварщика. Неправильная сварка может привести к целому ряду проблем, нарушающих целостность трубопроводной системы. Например, чрезмерное выделение тепла при сварке дуплексных нержавеющих сталей может привести к неблагоприятному фазовому балансу в металле шва и зоне термического влияния (HAZ), что потенциально снижает вязкость и коррозионную стойкость. Образование вредных интерметаллических фаз, таких как сигма-фаза, может значительно охрупчить материал. Исследования в области Сварка в мире подробно описаны эти проблемы и важность оптимизации параметров сварки.

Чаще всего мы сталкиваемся с проблемой правильного выполнения послесварочной очистки и пассивации. Любые остатки шлака, брызг или теплового оттенка (оксидного слоя) могут стать местами возникновения коррозии, сводя на нет присущую нержавеющей стали коррозионную стойкость. Для клиента из Индии, производственной компании, интегрирующей трубопроводы из нержавеющей стали в свои химические установки, мы подчеркнули необходимость тщательной послесварочной обработки. Вначале они столкнулись с проблемой локальной коррозии вблизи сварных швов, которая, как выяснилось в ходе расследования, была вызвана неадекватной практикой очистки. Принятие надлежащих процедур травления и пассивации, рекомендованных такими стандартами, как ASTM A380, позволило решить эти проблемы и восстановить запланированный запас прочности.

Кроме того, неразрушающий контроль (NDT) сварных швов является неотъемлемой мерой безопасности. Такие методы, как радиографический контроль (RT), ультразвуковой контроль (UT), контроль с помощью жидкого пенетранта (PT) и контроль с помощью магнитных частиц (MT), используются для обнаружения таких дефектов, как трещины, пористость, отсутствие проплавления или включения, которые могут нарушить структурную целостность сварного шва. Стандарт Американского общества сварки (AWS) D1.6/D1.6M для конструкционной сварки нержавеющей стали содержит подробное руководство по критериям приемки дефектов сварного шва. Обеспечение соответствия всех сварных швов этим критериям необходимо для предотвращения утечек и катастрофических отказов, особенно в системах высокого давления, распространенных в нефтегазовой промышленности. MFY стремится к тому, чтобы наши материалы способствовали рациональной практике сварки, и мы часто сотрудничаем с клиентами, чтобы поделиться передовым опытом, полученным на основе нашего обширного опыта работы на экспортном рынке.

Эксплуатационные напряжения и режимы разрушения: За пределами статических нагрузок

Трубы из нержавеющей стали в нефтегазовой отрасли редко подвергаются только статическим нагрузкам. Они должны выдерживать сложное взаимодействие эксплуатационных нагрузок, включая высокое внутреннее и внешнее давление, экстремальные перепады температур, циклические нагрузки, вибрацию и возможные внешние воздействия. Эти динамические условия могут привести к различным видам отказов, если не учесть их при проектировании и выборе материалов. Например, сдерживание давления является основной функцией, и любое слабое место может привести к разрыву. API 5L, спецификация для линейных труб, устанавливает жесткие требования к трубам, используемым в нефтяной и газовой промышленности, включая конкретные критерии текучести и прочности на разрыв, основанные на предполагаемом рабочем давлении.

Одной из важнейших проблем является усталостное разрушение, которое может произойти, когда трубы подвергаются многократным циклам напряжений, даже если эти напряжения ниже предела текучести материала. Вибрации, вызываемые насосами, компрессорами или потоком жидкости, могут привести к усталостному растрескиванию, особенно в местах концентрации напряжений, таких как сварные соединения или геометрические разрывы. Исследование, проведенное британским Управлением по охране труда и технике безопасности (HSE) в области морских выбросов углеводородов, показало, что значительный процент отказов трубопроводов был связан с усталостью, вызванной вибрацией. Для клиента - интегратора оборудования, проектирующего технологические установки на салазках, мы работали над тем, чтобы конструкция трубопроводов из нержавеющей стали включала в себя соответствующие опоры и меры по гашению вибрации для снижения риска усталости.

Другим важным видом разрушения, особенно актуальным для аустенитных нержавеющих сталей в хлоридсодержащих средах, является коррозионное растрескивание под напряжением (КРН). КРН возникает под совместным воздействием растягивающего напряжения (остаточного после сварки или приложенного в процессе эксплуатации) и специфической коррозионной среды. Даже незначительная на первый взгляд утечка из-за SCC может быстро увеличиться в системах высокого давления, создавая серьезные риски для безопасности и окружающей среды. Выбор сплавов, устойчивых к SCC, таких как дуплексные нержавеющие стали или высоконикелевые сплавы, или контроль факторов окружающей среды (например, температуры, концентрации хлоридов) являются ключевыми стратегиями по снижению риска. Способность MFY поставлять широкий спектр сплавов, подкрепленная инновационными разработками, позволяет нам предлагать индивидуальные решения для борьбы с этими сложными эксплуатационными режимами разрушения, связанными с напряжением, обеспечивая более безопасную и надежную работу для наших глобальных клиентов.

| Забота о безопасности | Способствующие факторы | Стратегии смягчения последствий | Соответствующий(ие) стандарт(ы) |

|---|---|---|---|

| Неправильная марка материала | H₂S, CO₂, хлориды, температура, давление | Правильный выбор сплава (например, дуплекс, супердуплекс), значение PREN | NACE MR0175/ISO 15156 |

| Дефекты сварных швов | Неправильная процедура, загрязнение, неправильные расходные материалы | Квалифицированные сварщики, WPS, послесварочная очистка, NDT | AWS D1.6, ASTM A380 |

| Усталостное разрушение | Вибрация, циклические нагрузки, колебания давления | Проектирование с учетом динамических нагрузок, демпфирование вибраций, надлежащие опоры | API 5L, ASME B31.3 |

| Коррозионное растрескивание под напряжением | Растягивающее напряжение, специфическая коррозионная среда (хлориды) | SCC-стойкие сплавы, контроль окружающей среды, снятие напряжения | NACE MR0175/ISO 15156 |

| Избыточное давление / разрыв | Недостаточная толщина стенок, дефекты материала, скачки напряжения | Правильная оценка давления, гидроиспытания, системы сброса давления | API 5L, ASME Sec VIII |

Нержавеющая сталь противостоит коррозииПравда

Хром, содержащийся в нержавеющей стали, образует пассивный оксидный слой, защищающий от коррозии, что делает ее идеальной для работы в суровых условиях нефтегазовой отрасли.

Все классы показывают одинаковые результатыЛожь

Различные марки нержавеющей стали обладают различной коррозионной стойкостью и прочностными характеристиками; выбор неправильной марки для конкретных условий может привести к преждевременному выходу из строя.

Что вызывает коррозию в трубах из нержавеющей стали, используемых в нефтегазовой промышленности?

Многообещающие характеристики "нержавеющей" стали иногда могут вводить в заблуждение, если не до конца понятны специфические факторы воздействия окружающей среды. Несмотря на высокую стойкость, эти сплавы не полностью защищены от коррозии, особенно в суровых условиях, характерных для нефтегазовой отрасли. Понимание основных причин - первый шаг к эффективной профилактике и выбору материала.

Коррозия труб из нержавеющей стали в нефтегазовой отрасли в основном вызывается агрессивными химическими веществами, такими как хлориды, сероводород (H₂S) и углекислый газ (CO₂), часто усиливающимися под воздействием высоких температур, давления, а также присутствия влаги или специфической микробной активности.

Я консультировал многих клиентов - от дистрибьюторов в Юго-Восточной Азии, поставляющих продукцию на местные нефтеперерабатывающие заводы, до крупных подрядчиков по техническому обслуживанию и ремонту на Ближнем Востоке, - которые сталкивались с неожиданными проблемами коррозии. Часто проблема возникает не из-за дефекта самой нержавеющей стали, а из-за несоответствия между выбранной маркой сплава и конкретным коррозионным коктейлем, с которым он сталкивается. Например, даже 316L, рабочая марка, известная своей хорошей общей коррозионной стойкостью, может подвергнуться точечной или щелевой коррозии в застойной морской воде или в среде с высокой концентрацией хлоридов, особенно при повышении температуры. Нефтегазовая промышленность представляет собой особенно сложный сценарий, поскольку состав добываемых жидкостей может значительно отличаться на разных месторождениях и даже в течение срока службы одной скважины. Эти жидкости могут содержать сложную смесь воды, углеводородов, растворенных солей (особенно хлоридов), кислых газов, таких как H₂S (кислый газ) и CO₂ (сладкая коррозия), и различных органических кислот. Каждый из этих компонентов, по отдельности или в комбинации, может инициировать и распространять различные формы коррозии. В компании MFY интегрированная цепочка поставок позволяет нам предлагать широкий спектр марок нержавеющей стали, включая специализированные сплавы, разработанные для борьбы с этими специфическими угрозами, гарантируя нашим клиентам получение материалов, действительно соответствующих их назначению.

Долговечность и надежность трубопроводных систем из нержавеющей стали в нефтегазовом секторе, где предъявляются высокие требования, в значительной степени зависят от их способности противостоять коррозии. Однако термин "коррозия" включает в себя множество механизмов деградации, каждый из которых вызывается специфическими факторами окружающей среды и восприимчивостью материалов. Мы в MFY подчеркиваем, что для наших клиентов, будь то производственные компании, использующие наши трубы в своем оборудовании, или инженерные подрядчики, проектирующие крупные объекты, важно тонкое понимание этих механизмов коррозии. Нержавеющее" качество этих сталей обусловлено образованием тонкого, липкого и самовосстанавливающегося пассивного слоя, состоящего в основном из оксида хрома. Когда этот пассивный слой нарушается локально или равномерно, начинается коррозия. Нефтегазовая среда изобилует агентами, которые могут разрушать эту защитную пленку. Хлориды, повсеместно встречающиеся в морской воде, пластовой воде и даже некоторых технологических реагентах, известны тем, что вызывают локальную коррозию, такую как точечная и щелевая коррозия. Сероводород (H₂S), содержащийся в кислой нефти и газе, может привести к сульфидному растрескиванию под напряжением (SSC) и водородно-индуцированному растрескиванию (HIC), особенно в углеродистых и низколегированных сталях, но некоторые нержавеющие стали также могут быть восприимчивы при определенных условиях парциального давления, pH и температуры. Углекислый газ (CO₂), растворяясь в воде, образует углекислоту,[^2], что приводит к сладкой коррозии, которая может вызвать общую или локальную потерю металла. Присутствие этих коррозионных агентов, часто в комбинации и при повышенных температурах и давлении, создает крайне агрессивную среду, которая может бросить вызов даже надежным сортам нержавеющей стали, если не выбрать и не управлять ими правильно. Наш опыт работы на различных экспортных рынках, включая Индию и Россию, показал, что универсальный подход к выбору нержавеющей стали - это залог неудачи.

Химическая атака: Роль H₂S, CO₂ и хлоридов

Химическая среда в нефте- и газопроводах часто является основной причиной коррозии. Сероводород (H₂S), обычно встречающийся в "кислой" нефти и газе, представляет собой серьезную проблему. Он может приводить к различным формам растрескивания, таким как сульфидное растрескивание под напряжением (SSC), которое представляет собой механизм хрупкого разрушения, возникающего под совместным воздействием растягивающего напряжения и кислой среды. NACE MR0175/ISO 15156 содержит строгие рекомендации по выбору материалов для использования в H₂S-содержащих средах, определяя предельные значения парциального давления H₂S, температуры, концентрации хлоридов и pH для различных марок нержавеющей стали. Например, аустенитные нержавеющие стали, такие как 316L, могут быть приемлемы при низком парциальном давлении H₂S и умеренных температурах, но для более суровых условий эксплуатации в кислой среде часто требуются дуплексные и супердуплексные нержавеющие стали или даже никелевые сплавы. Исследование, опубликованное в журнале Наука о коррозии показали, что даже низкие концентрации H₂S могут значительно ускорить питтинговую коррозию в присутствии хлоридов.

Диоксид углерода (CO₂), растворяясь в воде, образует углекислоту, что приводит к так называемой "сладкой коррозии". Хотя CO₂-коррозия часто ассоциируется с углеродистыми сталями, она также может поражать нержавеющие стали, особенно если нарушен пассивный слой или условия потока приводят к эрозии-коррозии. На скорость CO₂-коррозии влияют температура, парциальное давление CO₂, скорость потока и химический состав воды. Согласно отчету Международного совета по исследованию трубопроводов (PRCI), CO₂-коррозия может вызвать значительную потерю металла, что приведет к истончению стенок труб и их окончательному разрушению, если не принять надлежащих мер. Дуплексные нержавеющие стали обычно обладают лучшей устойчивостью к CO₂-коррозии по сравнению со стандартными аустенитными сортами, особенно в присутствии хлоридов.

Хлориды (Cl-) являются, пожалуй, самыми распространенными и разрушительными ионами для нержавеющих сталей. Они очень эффективно разрушают пассивный слой оксида хрома, что приводит к локальным механизмам коррозии, таким как точечная и щелевая коррозия. Питтинг характеризуется образованием небольших глубоких полостей, а щелевая коррозия возникает в замкнутых пространствах, где преобладают застойные условия. И то, и другое может привести к быстрой перфорации стенки трубы. Риск коррозии, вызванной хлоридами, возрастает с увеличением концентрации хлоридов, температуры и снижением pH. Морская вода с ее высоким содержанием хлоридов (около 19 000 ppm) является ярким примером среды с высоким содержанием хлоридов, где необходим тщательный выбор материала, часто склоняющийся к супердуплексным нержавеющим сталям или более высоким сплавам с PREN > 40. Компания MFY, консультируя таких клиентов, как интегратор оборудования, создающий опреснительные установки или компоненты морских платформ, всегда тщательно проверяет уровень хлоридов, ожидаемый в процессе эксплуатации.

Факторы окружающей среды: Температура, давление и динамика потока

Помимо химического состава жидкостей, другие факторы окружающей среды играют решающую роль в коррозионном воздействии на трубы из нержавеющей стали. Температура является значительным ускорителем большинства коррозионных реакций. Как правило, повышение температуры приводит к увеличению скорости коррозии, а также может сдвинуть границы восприимчивости к определенным механизмам коррозии, таким как коррозионное растрескивание под напряжением (КРН). Для многих нержавеющих сталей существует критическая температура питтинга (CPT) и критическая температура щелевой коррозии (CCT), при превышении которых вероятность возникновения локальной коррозии в данной хлоридсодержащей среде значительно выше. Например, хотя 316L может противостоять точечной коррозии в морской воде при температуре окружающей среды, она может стать восприимчивой при повышении температуры выше 25-30°C. Данные производителей и независимых исследовательских институтов постоянно демонстрируют такую зависимость от температуры.

Давление, хотя и не всегда является прямым ускорителем коррозии, как температура, может влиять на коррозию, воздействуя на парциальное давление агрессивных газов, таких как H₂S и CO₂, что, в свою очередь, определяет их коррозионную активность. Высокое давление также означает, что любая трещина в трубе, вызванная коррозией, будет иметь более серьезные последствия. Кроме того, в системах высокого давления часто используются толстостенные трубы, которые могут иметь различные профили остаточных напряжений после сварки, что потенциально влияет на восприимчивость к SCC. Проектные нормы, такие как ASME B31.3 для технологических трубопроводов, учитывают давление при определении необходимой толщины стенки, но взаимодействие с механизмами коррозии требует тщательного рассмотрения.

Динамика потока, включая скорость и турбулентность, также может существенно повлиять на коррозию. Высокая скорость потока может привести к эрозии-коррозии, когда защитный пассивный слой механически удаляется, подвергая свежий металл воздействию коррозионной среды. Это особенно актуально на поворотах, коленах и ниже по течению от ограничений. И наоборот, очень низкий расход или застойные условия могут способствовать развитию щелевой коррозии и образованию отложений, при которых может начаться локальная коррозия. Например, исследование, проведенное в Журнал анализа и предотвращения отказов подробно описал случай, когда застойные условия в системе противопожарной воды из нержавеющей стали на морской платформе привели к сильной щелевой коррозии. Компания MFY обеспечивает быструю доставку на экспорт и надежные складские запасы, поэтому в случае необходимости замены оборудования из-за подобных неисправностей мы можем свести к минимуму время простоя наших клиентов, однако упреждающее проектирование с учетом условий протекания всегда предпочтительнее.

Коррозия под микробиологическим воздействием (КМВ): Живая угроза

Коррозия под микробиологическим воздействием (КМВ) - это форма коррозии, вызванная или ускоренная присутствием и деятельностью микроорганизмов. Бактерии, археи и грибки могут заселять поверхности труб, образуя биопленки. Внутри этих биопленок метаболическая деятельность микроорганизмов может создавать локальную среду, гораздо более коррозионную, чем основная жидкость. Это вызывает серьезную озабоченность в нефтегазовой промышленности, особенно в системах, работающих с водой (например, нагнетательная вода, пластовая вода, вода для гидроиспытаний, противопожарные системы), или в местах, где застойные условия способствуют размножению микроорганизмов. В отчете NACE International говорится, что на долю ВПК приходится до 20% всех коррозионных повреждений в нефтегазовой промышленности.

Несколько типов микроорганизмов причастны к ВПК. Сульфат-редуцирующие бактерии (SRB) известны тем, что производят H₂S в качестве побочного продукта метаболизма, что приводит к кислым условиям и SSC даже в средах, которые изначально не считались кислыми. Кислотообразующие бактерии (APB) могут генерировать органические и неорганические кислоты, снижая местный pH и разрушая пассивный слой нержавеющей стали. Железоокисляющие/редуцирующие бактерии могут влиять на стабильность пассивной пленки и создавать дифференциальные аэрационные ячейки. Сложная природа биопленок означает, что многочисленные микробные консорциумы могут действовать синергетически, ускоряя коррозию.

Диагностика ВПК может быть непростой задачей, часто требующей применения специальных методов отбора проб и анализа. Внешний вид ВПК обычно локализован и проявляется в виде ям, часто под налетом или бугорками. Нержавеющие стали, включая аустенитные марки 300-й серии, подвержены ВПК, особенно щелевой коррозии под биопленками. Даже более высокие сплавы, такие как дуплексные нержавеющие стали, не застрахованы от этого, если условия благоприятны для агрессивной деятельности микроорганизмов. Например, в одном из примеров, представленных на международной конференции по коррозии, подробно описаны случаи разрушения ВПК в системе закачки морской воды из дуплексной нержавеющей стали. Стратегии борьбы с коррозией включают в себя регулярную очистку, обработку биоцидами и проектирование, чтобы избежать застойных зон. Компания MFY, поставляя высококачественные трубы, советует своим клиентам, занимающимся проектированием и строительством, учитывать возможность возникновения микробов в своих системах и протоколах обслуживания, особенно для проектов в таких регионах, как Юго-Восточная Азия, где теплая вода может способствовать росту микроорганизмов.

| Причина коррозии | Ключевые агрессоры/условия | Типичные виды нержавеющей стали, подверженные воздействию (при неправильном выборе) | Общее проявление (проявления) |

|---|---|---|---|

| Кислая коррозия | Сероводород (H₂S), влага, растягивающее напряжение | Аустенитные марки (например, 304, 316) в тяжелых условиях | Сульфидное растрескивание под напряжением (SSC), питтинг |

| Сладкая коррозия | Диоксид углерода (CO₂), вода | Аустенитные сорта (менее прочные, чем дуплекс) | Общая коррозия, локальная точечная коррозия |

| Хлоридная атака | Хлорид-ионы (Cl-), повышенная температура, застойные зоны | 304, 316 и даже дуплекс при очень высоких Cl-/температурах | Точечная коррозия, щелевая коррозия |

| Высокая температура | Ускоряет все химические реакции, снижает CPT/CCT | Все сорта, восприимчивость различна | Увеличение общих и местных ставок |

| MIC | SRB, APB, слизеобразователи, застойная вода, питательные вещества | Аустенитные сорта, иногда дуплекс | Точечная коррозия под отложениями, щелевая коррозия |

Хлориды вызывают точечную коррозиюПравда

Хлорид-ионы разрушают пассивный слой оксида хрома на нержавеющей стали, что приводит к локальной точечной коррозии.

316L противостоит любой коррозии в нефтяных месторожденияхЛожь

316L может выйти из строя в высокохлоридной, высокотемпературной или кислой (H₂S) среде, поэтому требуются более стойкие сплавы.

Как коррозия влияет на производительность и безопасность труб из нержавеющей стали?

Из-за коварной природы коррозии ее последствия не всегда заметны сразу, однако они могут серьезно подорвать как эффективность эксплуатации, так и, что особенно важно, безопасность нефтегазовых объектов. Игнорирование или недооценка коррозии просто недопустимы в отрасли, где неудачи могут быть катастрофическими.

Коррозия разрушает трубы из нержавеющей стали, уменьшая толщину стенок, нарушая целостность конструкции и потенциально приводя к утечкам или разрывам. Это напрямую влияет на безопасность, повышая риск отказа, и на производительность, приводя к производственным потерям, увеличению объема технического обслуживания и сокращению срока службы оборудования.

С моей позиции в MFY, работающей с клиентами по всему миру - от производственных компаний в Индии до подрядчиков в России - я вижу ощутимые последствия коррозии. Это не просто техническая неприятность; это прямая угроза персоналу, окружающей среде и экономической жизнеспособности предприятия. Трубопровод, ослабленный точечная коррозияНапример, [^3] может некоторое время работать без проблем, но потом превращается в бомбу замедленного действия, подверженную разрушению при скачках давления или эксплуатационных нагрузках. Эта эрозия запаса прочности является главной проблемой. Кроме того, сильно страдает производительность. Утечки означают потерю продукции и доходов, а необходимость частого ремонта или замены приводит к дорогостоящим простоям и увеличению эксплуатационных расходов. Проблема заключается в том, что нержавеющие стали, хотя и обладают превосходной базовой стойкостью, не являются "подходящим и забытым" решением в агрессивных нефтегазовых средах. Их эффективность и безопасность в значительной степени зависят от правильного выбора марки, правильной установки, а также постоянного контроля и технического обслуживания - все те области, в которых MFY стремится оказать поддержку своим партнерам.

Влияние коррозии на трубы из нержавеющей стали в нефтегазовой промышленности многогранно и выходит далеко за рамки простого ухудшения качества материала. Она наносит удар по основам эксплуатационной целостности, протоколам безопасности и экономической эффективности. Мы в MFY постоянно подчеркиваем нашим разнообразным клиентам - будь то дистрибьюторы, ищущие надежные запасы для своих рынков, или интеграторы оборудования, разрабатывающие критически важные системы - что последствия неконтролируемой коррозии могут быть серьезными и далеко идущими. Первичный эффект - это, конечно, физическое повреждение трубы. Оно может проявляться в виде равномерного утонения, локальных точечных повреждений, растрескивания или преимущественного разрушения сварного шва. Каждый из этих способов снижает несущую способность трубы и ее способность удерживать жидкости под высоким давлением. Это напрямую приводит к повышенному риску утечек, что в контексте легковоспламеняющихся, токсичных или экологически вредных веществ, таких как сырая нефть, природный газ или H₂S, представляет непосредственную угрозу для безопасности людей и окружающей экосистемы. Помимо серьезных рисков для безопасности, коррозия оказывает серьезное влияние на эксплуатационные характеристики. Потеря продукта из-за утечек - это прямой финансовый ущерб. Снижение эффективности потока из-за продуктов внутренней коррозии (туберкулеза) или повышенной шероховатости поверхности может увеличить затраты на перекачку и снизить пропускную способность. Возможно, одним из самых значительных последствий являются незапланированные простои, необходимые для осмотра, ремонта или замены проржавевших участков, что приводит к значительным производственным потерям. В отраслевых отчетах, таких как отчеты Управления по охране труда и технике безопасности (HSE) в Великобритании, коррозия часто упоминается в качестве одного из основных факторов, способствующих выбросам углеводородов и связанным с ними инцидентам, что подчеркивает критическую связь между управлением коррозией и общей безопасностью процесса.

Снижение структурной целостности и повышение риска утечек

Самым прямым следствием коррозии труб из нержавеющей стали является ухудшение их структурной целостности. По мере развития коррозии, будь то равномерное утонение в результате общей коррозии или локальное воздействие, такое как точечная или щелевая коррозия, эффективная толщина стенки трубы уменьшается. Это уменьшение ставит под угрозу способность трубы выдерживать внутреннее рабочее давление и внешние нагрузки. Согласно ASME B31G[^4], стандарта для определения остаточной прочности корродированных трубопроводов, даже, казалось бы, небольшие потери металла могут значительно снизить пропускную способность, особенно если коррозия локализована и имеет острый характер, как яма. Глубокая яма действует как концентратор напряжений, делая трубу более восприимчивой к разрушению при нормальных условиях эксплуатации или во время переходных процессов, таких как скачки давления.

Такая потеря структурной целостности неизбежно приводит к повышенному риску утечек или, в худшем случае, катастрофического разрыва. В нефтегазовой отрасли, где трубопроводы часто транспортируют легковоспламеняющиеся, токсичные или вредные для окружающей среды вещества под высоким давлением, любая утечка представляет собой серьезную угрозу безопасности. Небольшая утечка природного газа может создать взрывоопасную атмосферу, а разлив нефти может нанести большой ущерб окружающей среде и потребовать дорогостоящих работ по очистке. Исследование, опубликованное Европейская группа данных об инцидентах на газопроводах[^5] указывает на то, что коррозия постоянно входит в число трех основных причин аварий на газопроводах. Например, клиент MFY, инженерный подрядчик, ответственный за обслуживание стареющей сети газопроводов в Юго-Восточной Азии, постоянно сталкивался с проблемой утечек из отверстий на участках, изготовленных из старых сортов нержавеющей стали, которые не были оптимально приспособлены для слабокислой и содержащей хлориды пластовой воды. Эти утечки, хотя и были незначительными по отдельности, представляли собой постоянную проблему безопасности и головную боль при эксплуатации.

Переход от небольшой утечки к крупной аварии иногда может быть быстрым, особенно если механизм коррозии включает растрескивание, например, коррозионное растрескивание под напряжением (КРН), вызванное хлоридами, или сульфидное растрескивание под напряжением (СРН). Эти трещины могут быстро распространяться по стенке трубы, приводя к внезапным и неожиданным разрушениям. Экономические последствия таких утечек также значительны и включают в себя не только стоимость потерянного продукта, но и затраты на ремонт, очистку, штрафы регулирующих органов и возможные судебные разбирательства. Поэтому поддержание структурной целостности труб из нержавеющей стали путем эффективного управления коррозией имеет первостепенное значение для обеспечения безопасности и бесперебойной работы.

Снижение эффективности потока и простои в работе

Коррозия не только угрожает структурной целостности труб, но и существенно влияет на их гидравлические характеристики и эксплуатационную готовность. Внутренняя коррозия может привести к образованию продуктов коррозии, таких как ржавчина или другие отложения (туберкулез), на внутренней поверхности трубы. Эти отложения увеличивают шероховатость поверхности, что, в свою очередь, повышает падение давления на трение в трубопроводе. Согласно уравнению Дарси-Вейсбаха, которое связывает потерю давления с коэффициентом трения, диаметром трубы и скоростью потока, увеличение коэффициента трения (из-за шероховатости) напрямую приводит к увеличению расхода энергии на насосы или компрессоры для поддержания требуемой скорости потока. В отчете Министерства энергетики США подчеркивается, что увеличение шероховатости труб из-за внутренней коррозии может увеличить потребность в энергии для перекачки в некоторых системах на 30-40%.

Снижение эффективности потока может привести к уменьшению пропускной способности, что напрямую влияет на производственные показатели и доходы. Для производственных компаний, полагающихся на стабильную подачу технологических жидкостей по трубопроводам из нержавеющей стали, это может означать возникновение узких мест и снижение производительности предприятия. Кроме того, продукты коррозии могут сместиться и попасть в поток, что может привести к повреждению оборудования, расположенного ниже по течению, такого как клапаны, насосы и приборы, или к загрязнению конечного продукта. Я вспоминаю случай с интегратором оборудования, который обнаружил, что мелкие частицы коррозии из недостаточно пассивированного участка нержавеющей стали, расположенного выше по течению, вызывали преждевременный износ чувствительных регулирующих клапанов.

Возможно, самым значительным эксплуатационным воздействием является незапланированное время простоя, необходимое для осмотра, обслуживания и ремонта корродированных трубопроводов. При подозрении или подтверждении наличия коррозии на участке трубопровода часто возникает необходимость остановки этой части технологического процесса или даже всего объекта. Такой простой приводит к прямым производственным потерям, которые в нефтегазовой отрасли могут быть огромными. Например, ежедневные производственные потери из-за остановки крупного экспортного нефтепровода могут исчисляться миллионами долларов. Расходы, связанные с мобилизацией ремонтных бригад, строительными лесами, специализированным сварочным оборудованием (особенно для сплавов из нержавеющей стали высокой прочности) и услугами неразрушающего контроля, еще больше увеличивают экономическое бремя. Быстрая экспортная поставка и большой складской запас труб из нержавеющей стали различных марок, включая специализированные, позволяют компании MFY сократить время простоя, обеспечивая быструю доставку запасных материалов.

Растущие расходы на обслуживание и амортизацию долгосрочных активов

Наличие активной коррозии в трубопроводных системах из нержавеющей стали неизбежно приводит к значительному увеличению затрат на обслуживание. Эти затраты не ограничиваются прямыми расходами на ремонт или замену корродированных участков, а охватывают более широкий спектр работ. Становятся необходимыми регулярные и зачастую более частые инспекции, в которых используются такие методы, как ультразвуковой контроль (UT) для измерения толщины стенок, визуальные инспекции (иногда требующие внутреннего обследования с помощью камер) и специализированный неразрушающий контроль для обнаружения трещин. Эти инспекционные программы, хотя и необходимы для обеспечения безопасности, увеличивают эксплуатационный бюджет. Исследование, проведенное в Характеристики материалов По оценкам журнала, затраты на техническое обслуживание из-за коррозии могут составлять 15-35% от общего бюджета на техническое обслуживание во многих промышленных секторах, включая нефтегазовую отрасль.

При обнаружении коррозионных повреждений ремонт или замена влекут за собой целый каскад расходов. Сюда входит стоимость новых материалов (которая может быть значительной для высоколегированных нержавеющих сталей, таких как дуплекс или супердуплекс), трудозатраты на демонтаж и установку (часто в сложных или удаленных местах, таких как морские платформы или плотно упакованные нефтеперерабатывающие заводы), сварка, послесварочная термообработка (если требуется) и неразрушающий контроль новых сварных швов. Кроме того, если коррозия широко распространена, это может потребовать более масштабного проекта по перекладке трубопроводов, что является крупными капитальными затратами. Например, один из клиентов дистрибьютора на Ближнем Востоке часто получает срочные запросы на различные марки труб из нержавеющей стали от местных операторов, которые обнаруживают обширную коррозию во время плановых ремонтов, что подчеркивает реактивный характер некоторых подходов к техническому обслуживанию.

Помимо непосредственных расходов на эксплуатацию и обслуживание, коррозия ускоряет износ активов. Система трубопроводов, рассчитанная на 20-25 лет службы, может потребовать капитального ремонта или полной замены гораздо раньше, если не обеспечить эффективное управление коррозией. Такая преждевременная деградация снижает общую рентабельность инвестиций в объект. Кроме того, повторяющиеся инциденты, связанные с коррозией, могут нанести ущерб репутации компании и потенциально привести к ужесточению контроля со стороны регулирующих органов и повышению страховых взносов. Поэтому инвестирование в соответствующие коррозионностойкие марки нержавеющей стали с самого начала, такие как поставляемые MFY, и реализация надежной программы управления коррозией - это более экономически эффективная стратегия в долгосрочной перспективе, чем постоянная борьба с симптомами коррозии.

| Зона воздействия | Конкретное последствие | Влияние на безопасность | Влияние на производительность/стоимость |

|---|---|---|---|

| Структурная целостность | Истончение стенок, точечная коррозия, растрескивание | Повышенный риск утечек, разрывов, катастрофических отказов | Преждевременный выход из строя активов, необходимость их скорейшей замены |

| Утечки и разливы | Потеря защитной оболочки для опасных жидкостей | Облучение персонала, ущерб окружающей среде, пожар/взрыв | Потеря продукции, затраты на очистку, штрафы, репутационный ущерб |

| Эффективность потока | Повышенная внутренняя шероховатость, туберкулез | (Косвенная) Нагрузка на компоненты системы | Повышенные затраты на перекачку, снижение производительности, узкие места в производстве |

| Простои в работе | Внеплановые остановки для осмотра, ремонта, замены | Возможность спешной работы, повышенный риск при выполнении нестандартных операций | Значительные производственные потери, отложенная выручка |

| Обслуживание и ремонт | Частые проверки, ремонт, замена компонентов | Риски, связанные с деятельностью по техническому обслуживанию | Высокие трудовые и материальные затраты, требуются специализированные услуги |

| Повреждение оборудования | Продукты коррозии, загрязняющие/повреждающие последующие устройства | Отказ критических систем безопасности или управления | Стоимость ремонта/замены насосов, клапанов, приборов |

| Срок службы активов | Преждевременная деградация трубопроводов | (Косвенные) Вынуждены эксплуатировать устаревшие, скомпрометированные активы | Снижение окупаемости инвестиций, ускорение капитальных затрат на замену |

Коррозия уменьшает толщину стенки трубыПравда

Коррозия постепенно разъедает металл, истончая стенки трубы и нарушая ее структурную целостность в соответствии со стандартами ASME B31G.

Нержавеющая сталь не ржавеетЛожь

Несмотря на свою стойкость, нержавеющая сталь может корродировать в результате точечной, щелевой коррозии или растрескивания под напряжением в агрессивных средах, например, при работе с нефтью и газом.

Какие решения могут уменьшить коррозию в трубах из нержавеющей стали для нефтегазовой отрасли?

Борьба с неумолимой проблемой коррозии в нефтегазовой отрасли требует упреждающих и хорошо продуманных стратегий. К счастью, существует целый ряд решений, от передовых методов материаловедения до защитных технологий, направленных на продление срока службы и обеспечение безопасности трубопроводных систем из нержавеющей стали.

Коррозия труб из нержавеющей стали может быть уменьшена путем тщательного выбора соответствующих коррозионно-стойких сплавов (CRA), таких как [дуплексные/супердуплексные стали, нанесения защитных покрытий или футеровки, использования химических ингибиторов и внедрения систем катодной защиты, где это применимо.

Наша роль в MFY часто выходит за рамки простого снабжения трубами; мы взаимодействуем с нашими клиентами, будь то подрядчики, планирующие новые установки на сложных морских месторождениях Юго-Восточной Азии, или производственные компании в Индии, модернизирующие свои технологические линии, чтобы обсудить наиболее эффективные стратегии борьбы с коррозией. Отправной точкой всегда является глубокое понимание условий эксплуатации. Это позволяет нам сориентировать их на выбор оптимальной марки нержавеющей стали. Например, при высоком содержании хлоридов и H₂S рекомендовать стандартную 316L будет неадекватно. Вместо этого мы рассмотрим варианты из нашего ассортимента дуплексных, супердуплексных или даже высоконикелевых сплавов, используя наши мощные производственные мощности и интегрированную цепочку поставок для поставки этих специализированных материалов. Но выбор материала - это лишь одна часть головоломки. Другие дополнительные решения могут значительно усилить защитные меры, создавая многобарьерный подход к борьбе с коррозией, который имеет решающее значение для сложных применений в нефтегазовом секторе.

Борьба с коррозией в сложных условиях нефтегазовой промышленности ведется постоянно, но это борьба, которую можно эффективно вести с помощью правильных стратегий и материалов. Компания MFY на собственном опыте убедилась, что хорошо продуманный план борьбы с коррозией может значительно продлить срок службы трубопроводных систем из нержавеющей стали, повысить безопасность и сократить эксплуатационные расходы наших клиентов - от глобальных инженерных и строительных подрядчиков до интеграторов и дистрибьюторов специализированного оборудования на таких ключевых рынках, как Ближний Восток и Россия. Основной принцип борьбы с коррозией заключается в создании барьера между коррозионной средой и сталью, изменении среды, чтобы сделать ее менее коррозионной, или выборе материала, изначально устойчивого к конкретным условиям. Часто сочетание этих подходов дает наилучшие результаты. Выбор стратегии в значительной степени зависит от таких факторов, как агрессивность коррозионной среды, тип используемой (или рассматриваемой) нержавеющей стали, доступность для обслуживания, желаемый срок службы и, конечно, экономические соображения. Крайне важно перейти от реактивной позиции - устранения проблем по мере их возникновения - к проактивной, когда борьба с коррозией является неотъемлемой частью проектирования, выбора материалов и этапов эксплуатации любого проекта с использованием труб из нержавеющей стали. Наше инновационное развитие в MFY частично направлено на понимание этих меняющихся потребностей и обеспечение соответствия наших предложений продукции наилучшим доступным решениям по снижению коррозии.

Передовые сплавы нержавеющей стали: Дуплекс, супердуплекс и не только

Первой и зачастую самой эффективной линией защиты от коррозии является выбор правильного материала с самого начала. В то время как стандартные аустенитные нержавеющие стали, такие как 304L и 316L[^6] обеспечивают хорошую общую коррозионную стойкость, но они имеют ограничения в более агрессивных нефтегазовых средах, особенно в тех, которые характеризуются высокой концентрацией хлоридов, повышенными температурами или значительным уровнем H₂S. Именно здесь на помощь приходят усовершенствованные коррозионно-стойкие сплавы (CRA). Дуплексные нержавеющие стали (например, UNS S32205, S31803) обладают смешанной микроструктурой, состоящей примерно из 50% аустенита и 50% феррита. Такая двухфазная структура обеспечивает им более высокую прочность по сравнению с аустенитными марками (часто вдвое выше предела текучести) и значительно улучшенную стойкость к хлоридному коррозионному растрескиванию под напряжением (SCC), точечной и щелевой коррозии. Эквивалентное число сопротивления питтингу (PREN), обычно составляющее 30-40, делает их пригодными для использования в морской воде и умеренно кислых средах. Согласно исследованию Института никеля, дуплексные нержавеющие стали получили широкое распространение в морской нефтегазовой отрасли для изготовления трубопроводов, технологических трубопроводов и конструкционных элементов благодаря благоприятному сочетанию свойств и экономичности по сравнению с более высоконикелевыми сплавами.

Для еще более суровых условий эксплуатации супердуплексные нержавеющие стали (например, UNS S32750, S32760) обеспечивают еще более высокий уровень коррозионной стойкости. Благодаря более высокому содержанию хрома, молибдена и азота, супердуплексные стали обычно имеют PREN более 40. Это обеспечивает им превосходную стойкость к точечной и щелевой коррозии в горячей, агрессивной хлоридной среде, как, например, на многих ближневосточных нефтегазовых объектах или глубоководных морских установках. Они также демонстрируют превосходную стойкость к среде кислого газа. Например, NACE MR0175/ISO 15156 содержит подробные экологические ограничения для использования супердуплексных нержавеющих сталей в H₂S-содержащих средах. Компания MFY часто сотрудничает с подрядчиками, проектирующими объекты для оказания таких сложных услуг, обеспечивая им доступ к высококачественным супердуплексным трубам из нашего ассортимента.

Помимо супердуплекса, для самых экстремальных условий (например, очень высоких температур, высококонцентрированной H₂S или сложных химических смесей) могут потребоваться сплавы на основе никеля (например, Сплав 625, Сплав C276). Хотя технически они не являются нержавеющими сталями, они представляют собой верхний уровень CRA. Приверженность MFY инновациям и полностью интегрированная цепочка поставок позволяют нам обсуждать и находить широкий спектр этих передовых материалов для решения самых сложных задач в области коррозии, стоящих перед нашими клиентами.

Защитные покрытия и облицовки: Создание барьера

Хотя идеальным вариантом является выбор сплава, изначально устойчивого к коррозии, существуют ситуации, когда нанесение защитного барьера на поверхность нержавеющей стали может быть жизнеспособной или дополнительной стратегией борьбы с коррозией. Покрытия и футеровки действуют путем физического отделения металлической основы от коррозионной среды. Для внешних поверхностей труб из нержавеющей стали, особенно в атмосферных условиях или при заглублении, покрытия могут обеспечить защиту от общей коррозии, гальванической коррозии (при соединении с менее благородными металлами) и механических повреждений. К распространенным внешним покрытиям относятся эпоксидная смола на основе плавления (FBE), трехслойный полиэтилен/полипропилен (3LPE/3LPP) и специализированные краски. Выбор зависит от условий эксплуатации и требуемой долговечности. Например, для морских трубопроводов часто используются прочные многослойные полиолефиновые покрытия, выдерживающие суровые морские условия и возможные удары при монтаже.

Для внутренних поверхностей иногда используется футеровка, особенно если основная марка нержавеющей стали малоустойчива к воздействию технологической жидкости или если существует опасение эрозии-коррозии. Можно использовать тонкопленочную эпоксидную футеровку, армированное стекловолокном покрытие или даже свободную футеровку из таких материалов, как полиэтилен высокой плотности (ПЭВП). Однако применение внутренней футеровки для труб из нержавеющей стали требует тщательного рассмотрения. Целостность футеровки имеет решающее значение; любой дефект, отпуск или разрыв может привести к локальной коррозии под футеровкой, которая может быть более агрессивной, чем если бы труба была без футеровки, из-за создания окклюдированной ячейки. Адгезия и совместимость с рабочими температурами и химическими веществами также являются ключевыми факторами. Исследование, проведенное в Журнал защитных покрытий и облицовок подчеркнула сложности, связанные с обеспечением долгосрочной работы внутренней футеровки, особенно в условиях высокого давления и высоких температур.

Важно отметить, что нержавеющие стали из-за своего пассивного слоя иногда могут представлять трудности для адгезии покрытия по сравнению с углеродистыми сталями. Правильная подготовка поверхности, включая очистку и создание соответствующего профиля поверхности (например, с помощью дробеструйной обработки), имеет решающее значение для достижения хорошего сцепления. Хотя компания MFY в первую очередь занимается поставками высококачественных труб из нержавеющей стали без покрытия, мы понимаем, что наши клиенты, такие как производственные компании или интеграторы оборудования, могут заказывать или применять покрытия для усиления защиты в определенных нишах.

Химические ингибиторы и катодная защита: Изменение окружающей среды или потенциала

Химические ингибиторы - это вещества, которые при добавлении в небольших концентрациях в агрессивную среду могут замедлить скорость коррозии металла. Они действуют по различным механизмам, например, адсорбируются на поверхности металла, образуя защитную пленку, реагируют с коррозионными веществами, нейтрализуя их, или способствуют стабильности пассивного слоя на нержавеющих сталях. В нефтегазовой промышленности ингибиторы коррозии широко используются в производственных системах, трубопроводах и перерабатывающих установках. Они могут быть особенно эффективны в системах с замкнутым циклом или там, где можно контролировать химический состав жидкости. Существуют различные типы ингибиторов, включая анодные, катодные и смешанные, которые выбираются в зависимости от конкретного механизма коррозии и металла. Для нержавеющих сталей ингибиторы, способствующие стабилизации пассивной пленки, могут быть полезны, особенно в условиях, когда может произойти депассивация. Однако выбор и применение ингибиторов требуют тщательного тестирования и контроля, чтобы обеспечить совместимость, эффективность и избежать возможных негативных побочных эффектов, таких как пенообразование или образование эмульсии. В статье из серии конференций NACE Corrosion часто приводятся примеры успешного применения ингибиторов в различных нефтегазовых условиях.

Катодная защита (КЗ) - это электрохимический метод, используемый для предотвращения коррозии на металлической поверхности путем превращения ее в катод электрохимической ячейки. Это достигается либо путем соединения металла с более легко корродирующим "жертвенным анодом" (гальваническая КЗ), либо путем воздействия внешнего электрического тока (КЗ с импульсным током - ICCP). В то время как CP очень часто используется для защиты трубопроводов и конструкций из углеродистой стали, его применение для нержавеющих сталей имеет больше нюансов. Коррозионная стойкость нержавеющих сталей зависит от их пассивного слоя, который, как правило, стабилен в диапазоне потенциалов. Применение чрезмерной катодной защиты (избыточной защиты) к нержавеющим сталям в некоторых случаях может привести к водородному охрупчиванию, особенно для мартенситных или дуплексных марок, или вызвать катодную дезинтеграцию любых нанесенных покрытий. Однако CP может быть полезен для нержавеющих сталей в определенных ситуациях, например, для предотвращения гальванической коррозии при соединении с менее благородными металлами или для защиты от щелевой коррозии в застойной морской воде путем поляризации стали до потенциала, при котором щелевая коррозия не начинается и не поддерживается. Такие стандарты, как ISO 15589-2, содержат рекомендации по катодной защите трубопроводных систем, включая соображения по CRA. Несмотря на то, что основным видом нашей деятельности является поставка труб, компания MFY рекомендует своим клиентам, особенно подрядчикам по проектированию и строительству, рассматривать эти электрохимические методы как часть целостной стратегии управления коррозией.

| Решение по смягчению последствий | Механизм действия | Типичное применение в нефтегазовой отрасли | Ключевые соображения |

|---|---|---|---|

| Передовые сплавы (например, дуплекс) | Внутреннее сопротивление, обусловленное содержанием Cr, Mo, N; пассивный слой | Кислая среда, среда с высоким содержанием хлоридов, морская вода | Стоимость, свариваемость, доступность, значение PREN, конкретные пределы окружающей среды (NACE MR0175) |

| Защитные покрытия (внешние) | Физический барьер, изоляция от окружающей среды | Атмосферное воздействие, заглубленные трубопроводы, зоны брызг | Подготовка поверхности, адгезия, долговечность, совместимость с CP |

| Прокладки (внутренние) | Физический барьер, изоляция от технологической жидкости | Агрессивные внутренние жидкости, эрозия-коррозия | Адгезия, обнаружение отпуска, температурная/химическая стойкость, риск коррозии под подкладкой |

| Химические ингибиторы | Адсорбция, пассивация, нейтрализация коррозионных агентов | Производственные жидкости, системы с замкнутым циклом, технологические потоки | Эффективность, совместимость, дозировка, мониторинг, возможные побочные эффекты |

| Катодная защита (КЗ) | Сдвигает потенциал металла в область, не вызывающую коррозию | Заглубленные/погруженные конструкции, ослабление гальванической связи | Риск чрезмерной защиты (водородное охрупчивание), разрушение покрытия, эффективность на пассивных пленках |

Дуплексные стали устойчивы к хлоридной коррозииПравда

Двухфазная структура дуплексных нержавеющих сталей обеспечивает превосходную стойкость к коррозионному растрескиванию под напряжением благодаря высокому содержанию хрома и молибдена.

316L идеально подходит для сред с высоким содержанием H₂SЛожь

Стандартная нержавеющая сталь 316L обладает ограниченной устойчивостью к среде кислого газа; супердуплексные или никелевые сплавы лучше подходят для условий с высоким содержанием H₂S.

Каковы наилучшие методы обслуживания труб из нержавеющей стали в этих отраслях?

Даже при самом лучшем выборе материала и конструкции долгосрочная целостность и безопасность трубопроводов из нержавеющей стали в требовательном нефтегазовом секторе зависят от надежной практики технического обслуживания. Проактивное техническое обслуживание - это не просто устранение проблем, это их предотвращение и обеспечение устойчивой и надежной работы.

Лучшие методы обслуживания труб из нержавеющей стали включают регулярный контроль с помощью неразрушающего контроля, плановые очистку и пассивацию для сохранения защитного слоя, тщательный мониторинг рабочих параметров и оперативный ремонт или замену при обнаружении любых ухудшений - все это в соответствии с комплексным планом управления целостностью.

На протяжении всей своей карьеры в MFY я подчеркивал нашим клиентам - от крупных компаний в России, управляющих огромными трубопроводными сетями, до специализированных производственных компаний в Юго-Восточной Азии, полагающихся на первозданную чистоту технологических трубопроводов, - что техническое обслуживание - это постоянное обязательство. Это инвестиции, которые приносят дивиденды в виде безопасности, времени безотказной работы и продления срока службы активов. Нержавеющая" природа этих сталей обеспечивает значительное преимущество, но не дает иммунитета, особенно под неустанным воздействием коррозионных агентов, высокого давления и колебаний температур, характерных для нефтегазовой отрасли. Решающее значение имеет хорошо структурированная программа технического обслуживания, включающая передовые методы контроля и глубокое понимание потенциальных режимов отказов. Именно поэтому MFY уделяет особое внимание не только быстрой экспортной поставке качественных труб, когда требуется их замена, но и пониманию того, как максимально продлить срок их службы за счет правильного ухода.

Обеспечение долговечности и безопасной эксплуатации трубопроводных систем из нержавеющей стали в нефтегазовой промышленности требует дисциплинированного и комплексного подхода к техническому обслуживанию. Распространено ошибочное мнение, что "нержавеющий" означает "не требующий обслуживания". Хотя эти сплавы обладают повышенной коррозионной стойкостью по сравнению с углеродистыми сталями, они все же подвержены определенным формам деградации в суровых условиях, характерных для этого сектора. Опыт компании MFY на различных мировых рынках, от поставок дистрибьюторам в Индии до сотрудничества с интеграторами оборудования в рамках сложных проектов, показал, что проактивные методы технического обслуживания являются ключевым фактором успешной долгосрочной эксплуатации. Надежная стратегия технического обслуживания должна включать в себя регулярные осмотры, соответствующую очистку и химическую обработку, тщательный мониторинг условий процесса и четко разработанный план ремонта или замены. Такой подход позволяет не только сохранить целостность оборудования, но и обеспечить соответствие строгим отраслевым нормам и экологическим стандартам. Цель состоит в том, чтобы перейти от реактивной модели "починить, когда сломается" к прогнозирующей и превентивной, тем самым минимизируя незапланированные простои, снижая общую стоимость жизненного цикла и, что самое главное, поддерживая высочайшие стандарты безопасности. Наши мощные производственные мощности и складские запасы в MFY играют решающую роль в поддержке таких стратегий технического обслуживания, обеспечивая своевременное наличие необходимых запасных труб и компонентов.

Методы регулярного контроля и мониторинга (NDT)

Краеугольным камнем любой эффективной программы технического обслуживания труб из нержавеющей стали является надежный режим инспекции и мониторинга. Цель состоит в том, чтобы обнаружить любые ранние признаки коррозии, растрескивания или других форм деградации до того, как они перерастут в утечку или отказ. Неразрушающий контроль (NDT)[^7] методы являются незаменимыми инструментами в этом отношении. Визуальный контроль (ВКТ), часто являющийся первой линией инспекции, позволяет выявить такие очевидные проблемы, как внешняя коррозия, утечки или механические повреждения. Для внутреннего осмотра труб неоценимую помощь оказывают методы дистанционного визуального контроля (ДВИ) с использованием буроскопов или роботов-гусениц, оснащенных камерами, особенно в труднодоступных местах. Эти методы часто описываются в стандартах инспекции, таких как API 570 (Кодекс инспекции трубопроводов).

Для обнаружения потери металла в результате коррозии или эрозии широко используется ультразвуковой контроль (УТ). Ультразвуковая толщинометрия позволяет точно измерить остаточную толщину стенки трубы, что позволяет рассчитать скорость коррозии и оценить остаточный срок службы. Усовершенствованные методы УТ, такие как ультразвуковой контроль с фазированной решеткой (PAUT) и дифракция во времени пролета (TOFD), предлагают расширенные возможности для обнаружения и определения размеров дефектов, особенно в сварных швах и вокруг них. Радиографический контроль (RT), использующий рентгеновское или гамма-излучение, является еще одним распространенным методом объемного контроля сварных швов для выявления внутренних дефектов, таких как пористость, шлаковые включения или отсутствие проплавления. Испытание магнитными частицами (MPT) и испытание жидким пенетрантом (LPT) - поверхностные методы неразрушающего контроля, эффективные для обнаружения поверхностных трещин в ферромагнитных и неферромагнитных нержавеющих сталях, соответственно. Например, LPT обычно используется для контроля сварных швов аустенитной нержавеющей стали на наличие мелких трещин, которые могут быть не видны невооруженным глазом. Согласно исследованию Американского общества неразрушающего контроля (ASNT), эти методы неразрушающего контроля имеют решающее значение для обеспечения постоянной целостности промышленных трубопроводов.

Помимо периодического неразрушающего контроля, все чаще используются системы непрерывного мониторинга. Они могут включать в себя постоянно установленные датчики для контроля толщины стенок, датчики акустической эмиссии для обнаружения роста трещин или коррозионные датчики, которые в режиме реального времени предоставляют данные о скорости коррозии в технологической жидкости. Эти данные, часто интегрированные в распределенную систему управления (DCS) предприятия, позволяют применять более проактивный и основанный на данных подход к управлению целостностью. Стремление MFY к инновационному развитию соответствует поддержке клиентов, которые внедряют такие передовые стратегии мониторинга для оптимизации технического обслуживания своих активов из нержавеющей стали.

Режимы очистки, пассивации и химической обработки

Сохранение защитного пассивного слоя на нержавеющей стали имеет решающее значение для ее коррозионной стойкости. Со временем на поверхности могут образовываться отложения, биопленки, частицы железа (при контакте с инструментами или конструкциями из углеродистой стали) и другие вещества, которые могут нарушить этот слой и вызвать локальную коррозию. Поэтому регулярная очистка является важной практикой технического обслуживания. Метод очистки зависит от характера загрязнения. Струя воды (высокого или сверхвысокого давления) может удалить рыхлые отложения и биопленки. Для более плотных загрязнений или вкраплений железа может потребоваться химическая очистка с использованием соответствующих чистящих средств, совместимых с конкретной маркой нержавеющей стали. Такие стандарты, как ASTM A380, содержат рекомендации по очистке, удалению накипи и пассивации деталей, оборудования и систем из нержавеющей стали.

Пассивация - это химическая обработка, которая усиливает самопроизвольное образование защитной пассивной оксидной пленки на поверхности нержавеющей стали. Обычно ее проводят после травления (которое удаляет окалину и тепловой налет от сварки) или после любой механической операции, которая могла повредить существующий пассивный слой или внедрить свободное железо. Пассивация предполагает обработку поверхности нержавеющей стали слабым окислителем, например, растворами азотной или лимонной кислоты. Например, после того как клиент производственной компании сварит новые катушки для труб из нержавеющей стали, мы всегда рекомендуем ему провести соответствующую процедуру травления и пассивации, чтобы восстановить оптимальную коррозионную стойкость, особенно в зоне сварного шва и термического воздействия. Несоблюдение этого требования может привести к преждевременной коррозии в процессе эксплуатации.

В некоторых системах, особенно замкнутых или работающих с очищенной водой, частью стратегии технического обслуживания могут быть программы постоянной химической обработки. Это может включать периодическое или непрерывное дозирование ингибиторов коррозии, биоцидов (для контроля ВПК) или корректоров рН для поддержания технологической среды в диапазоне, менее агрессивном для нержавеющей стали. Эффективность такой химической обработки зависит от тщательного выбора химикатов, правильного дозирования и регулярного мониторинга химического состава воды и скорости коррозии. Например, в системах охлаждения морской воды, использующих трубы из нержавеющей стали, для предотвращения ВПК необходима хорошо управляемая биоцидная программа.

Предиктивное обслуживание и управление целостностью на основе данных

Конечной целью современной программы технического обслуживания является переход к предиктивному обслуживанию, когда вмешательства планируются на основе фактического состояния оборудования и прогнозов будущего ухудшения, а не на основе фиксированных временных интервалов или после того, как произошел сбой. Такой подход оптимизирует распределение ресурсов, минимизирует ненужные простои и повышает безопасность. Для трубопроводов из нержавеющей стали это предполагает интеграцию данных из различных источников: результатов неразрушающего контроля, датчиков онлайн-мониторинга, истории параметров процесса (температура, давление, расход, химический состав жидкости) и данных о предыдущих отказах. Затем эта информация анализируется с помощью сложных программных средств, иногда включающих методологии инспекции на основе риска (RBI) (как указано в таких стандартах, как API 580/581) и расчеты остаточного ресурса (RLA).

RBI помогает определить приоритеты при проведении инспекций и технического обслуживания на участках трубопровода, представляющих наибольший риск (с учетом вероятности и последствий отказа). Это позволяет более целенаправленно и эффективно использовать инспекционные ресурсы. RLA, используя данные о текущей толщине стенок и рассчитанные скорости коррозии, может предсказать, когда труба достигнет минимально допустимой толщины, что позволяет произвести плановую замену до наступления отказа. Например, подрядчик, управляющий крупным нефтеперерабатывающим заводом, может использовать программное обеспечение RBI для планирования ремонтных работ, уделяя особое внимание детальным проверкам контуров из нержавеющей стали, отнесенных к группе повышенного риска из-за условий эксплуатации или истории деградации в прошлом. Это гораздо эффективнее, чем подход, основанный на сплошных проверках.

Эффективная система управления целостностью (IMS) обеспечивает основу для всех этих действий. Она включает в себя документированные процедуры для проведения инспекций, мониторинга, анализа данных, ремонта и управления изменениями. Она также предполагает регулярный пересмотр и обновление стратегии технического обслуживания на основе новой информации и опыта эксплуатации. MFY поддерживает этот подход, основанный на данных, гарантируя, что все наши трубы из нержавеющей стали поставляются со всесторонними сертификатами испытаний материалов (MTC), предоставляя исходные данные, которые необходимы для будущих оценок целостности. Наши быстрые экспортные поставки также гарантируют, что, когда прогностические модели указывают на необходимость замены, необходимые высококачественные материалы могут быть получены эффективно, что минимизирует уязвимость.

| Практика технического обслуживания | Основные мероприятия | Используемые инструменты/техники | Цель |

|---|---|---|---|

| Регулярный контроль (NDT) | Визуальный, UT, RT, PT, MPT, RVI | Камеры, UT-датчики, рентген, красители для пенетрантов, бороскопы | Обнаружение ранней деградации, измерение потери металла, выявление дефектов/трещин |

| Онлайн мониторинг | Непрерывное измерение скорости коррозии, толщины стенки, акустика | Коррозионные датчики, датчики UT, датчики акустической эмиссии | Оценка состояния в режиме реального времени, раннее предупреждение об активной коррозии/трещинах |

| Очистка | Удаление отложений, биопленок, загрязнений | Водоструйная очистка, химическая очистка, скребки | Восстановление чистоты поверхности, предотвращение глубинной коррозии |

| Пассивация | Химическая обработка для улучшения пассивного слоя | Азотная кислота, растворы лимонной кислоты | Оптимизация коррозионной стойкости, особенно после сварки/изготовления |

| Химическая обработка | Дозирование ингибиторов, биоцидов, регуляторов pH | Системы впрыска химических веществ, мониторинг качества воды | Измените окружающую среду так, чтобы она стала менее агрессивной, контролируйте ВПК |

| Анализ данных и RBI | Оценка данных инспекции, оценка рисков | Программное обеспечение RBI, статистический анализ, модели оставшейся жизни | Определение приоритетов технического обслуживания, оптимизация частоты проверок, прогнозирование отказов |

| Система управления целостностью | Документированные процедуры, MOC, регулярные обзоры | Программное обеспечение IMS, установленные протоколы | Обеспечение систематического и последовательного подхода к поддержанию целостности активов |

Неразрушающий контроль обнаруживает раннюю деградацию трубПравда

Такие методы неразрушающего контроля, как ультразвуковой контроль и радиография, позволяют выявить коррозию и трещины до того, как они приведут к поломке.

Нержавеющая сталь не требует обслуживанияЛожь

Несмотря на устойчивость к коррозии, трубы из нержавеющей стали все же нуждаются в регулярной очистке, пассивации и проверке в суровых условиях нефтегазовой отрасли.

Заключение

Трубы из нержавеющей стали жизненно важны для нефтегазовой промышленности, обеспечивая исключительную безопасность и коррозионную стойкость при правильном выборе, установке и обслуживании. Понимание их нюансов и внедрение надежного управления целостностью - залог долгосрочного успеха в эксплуатации и защиты окружающей среды для всех заинтересованных сторон.

[^1]: Узнайте о важности выбора сорта и контроля качества

[^2]: Узнайте о воздействии CO₂ в нефтяной и газовой промышленности

[^3]: Узнайте о влиянии коррозии на безопасность и производительность труб из нержавеющей стали

[^4]: Понять, как питтинговая коррозия ослабляет трубопроводы из нержавеющей стали

[^5]: Узнайте, как ASME B31G оценивает остаточную прочность трубопровода

[^6]: Узнайте об их ограничениях в агрессивных нефтегазовых средах

[^7]: Узнайте о методах неразрушающего контроля и их роли в обслуживании и безопасности трубопроводов

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.